行業(yè)前沿

更多

行業(yè)前沿/ news

砂磨機在特種陶瓷領(lǐng)域的應用研究綜述

發(fā)布時間:2020-02-24

來源:TGM 瀏覽:次

在特種陶瓷制備過程中,濕法研磨是得到納米陶瓷粉體比較有效的一種方法,它既避免了化學法制備納米粉體的高成本,又能達到節(jié)能減排,同時也避免了一些傳統(tǒng)機械法研磨細度難以達到納米級粉體的不足。那么,納米研磨與分散設(shè)備——砂磨機在各種先進陶瓷的制備中有怎樣的應用?通廣小編做了以下整理。

1在氧化鋁陶瓷制備中的應用

在《不同微觀結(jié)構(gòu)氧化鋁微晶陶瓷顆粒的制備與表征》中,研究者得出結(jié)論:砂磨工藝可明顯促進γ-AlOOH溶膠膠粒的分散。隨砂磨次數(shù)的增加,粒度分布越來越窄,同時粒徑逐漸變?。唤?jīng)砂磨5次后,溶膠膠粒d(0.1)=1.225μm,d(0.5)=1.841μm,d(0.9)=2.698μm。用砂磨后的溶膠所制備氧化鋁微晶陶瓷顆粒微觀結(jié)構(gòu)更均勻,晶粒尺寸明顯變小。顯微硬度值更高,硬度值分布更均勻、偏差更小,平均值為22GPa。

2在氧化鋯陶瓷制備中的應用

為了研究不同研磨設(shè)備及研磨工藝參數(shù)對粉體團聚體的解聚效果,研究者以d50=1.355μm的氧化鋯粉體為研究對象,研究了研磨設(shè)備和工藝參數(shù)對氧化鋯料漿粒度的影響。首先,分別采用立式球磨機、立式珠磨機和臥式砂磨機為研磨設(shè)備,以Φ2mm的氧化鋯球作為研磨介質(zhì),以m介質(zhì):m物料=5:1的介質(zhì)物料比研磨15h后,檢測研磨后氧化鋯料漿的粒度。結(jié)果表明,臥式砂磨機的研磨效果最優(yōu),研磨后氧化鋯料漿的d50=0.303μm。

3在碳化硼陶瓷制備中的應用

碳化硼(B4C)是重要的超硬材料,B4C陶瓷是高性能的工程陶瓷材料,采用亞微米級超細粉體原料是制備碳化硼陶瓷良好性能的關(guān)鍵。研究者采用砂磨工藝制備亞微米B4C超細粉體,對砂磨工藝的球料比、料水比和分散劑用量等工藝參數(shù)進行了考察,成功制備得到中位粒徑D50小于0.6μm的碳化硼超細粉體,并用以制備得到了高致密度無壓燒結(jié)碳化硼陶瓷。

4在鈦酸鋇陶瓷制備中的應用

在制備鈦酸鋇粉體的中間體超細碳酸鋇過程中,研究者通過對原料的過濾及除鐵降低了雜質(zhì)的含量;通過使用自制A試劑及微波干燥的方式顯著提高了產(chǎn)品的比表面積,再通過適當?shù)纳澳スに嚝@得了粒徑小、分布窄,比表面積大的超細碳酸鋇粉體。

5在鋯酸鋇陶瓷制備中的應用

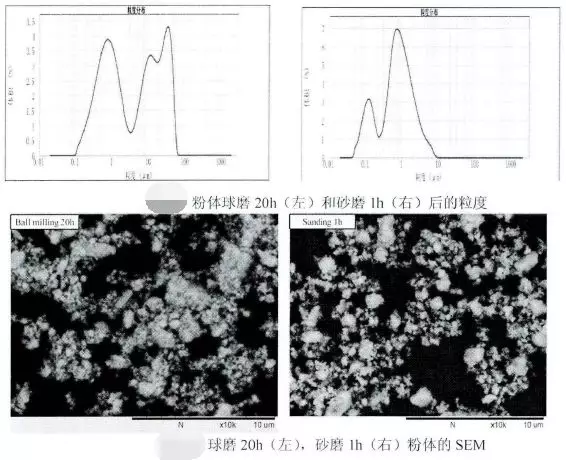

研究者將固相法粉體球磨20h和砂磨1h進行對比。利用激光粒度儀測定處理后粉體的粒度。如下圖所示,粉體球磨后,粒徑及分散性未見明顯改善,這是由于固相合成的鋯酸鋇粉體,在高溫作用下形成了硬團聚,普通的球磨預處理無法打開此類團聚現(xiàn)象。但粉體經(jīng)過砂磨預處理后,分散性得到明顯改善,10μm左右由于硬團聚形成的二次粒子峰完全消失,只留下1微米左右的一次粒子峰,甚至有部分顆粒發(fā)生破碎,出現(xiàn)了一個0.2μm左右的新的粒徑分布峰。砂磨后的粉體粒度小,燒結(jié)活性高,更易于燒結(jié)。

6在鋰鈮鈦陶瓷制備中的應用

研究者通過X射線衍射、掃描電鏡等分析手段結(jié)合介電性能測試結(jié)果,探討了不同球磨方式(普通球磨及砂磨)制備的粉體對Li1.0Nb0.6Ti0.5O3(LNT)鋰鈮鈦陶瓷的燒結(jié)行為、微觀結(jié)構(gòu)及微波介電性能的影響。用砂磨的方式粉碎粉體,獲得了粒度分布均勻且分散性很好的粉體,在一定程度上降低了LNT陶瓷的燒結(jié)溫度。另外,通過砂磨粉碎的粉體燒結(jié)而得到的陶瓷樣品密度、相對介電常數(shù)(εr)及機械品質(zhì)因數(shù)與諧振頻率的乘積(Q×f)均高于普通球磨工藝制備的。結(jié)果表明:在1050℃燒結(jié)的陶瓷其具有相對優(yōu)異的微波介電性能,εr=69.9,Q×f=5887GHz,諧振頻率溫度系數(shù)τf=28.3×10–6/℃。

7在高性能功能陶瓷制備中的應用

高性能功能陶瓷材料制備需采用原料高純度、超細、低團聚、窄顆粒分布、流動填充性好的陶瓷粉體原料,針對這一共性技術(shù)問題,專家在對比分析球磨、攪拌磨、砂磨等細磨工藝特點的基礎(chǔ)上,提出了用攪拌式砂磨和水力旋流分離相結(jié)合的研磨新工藝,不僅顯著提高了研磨效率、減少了研磨介質(zhì)對物料的污染、縮小了顆粒的分布范圍,而且顯著提高了陶瓷材料的力學和電學性能,在功能陶瓷制備的原料加工方面有較好的指導作用和推廣應用價值。