行業(yè)前沿

更多

行業(yè)前沿/ news

一文了解濕法超細(xì)粉碎工藝的特點及其應(yīng)用!

發(fā)布時間:2020-03-02

來源:TGM 瀏覽:次

與干法超細(xì)粉碎相比,由于水本身具有一定程度的助磨作用,加之濕法粉碎時粉料容易分散,而且水的密度比空氣的密度大有利于精細(xì)分級,因此濕法超細(xì)粉碎工藝具有粉碎作業(yè)效率高、產(chǎn)品粒度細(xì)、粒度分布窄等特點。

因此,單就超細(xì)粉碎作業(yè)而言,濕法加工較干法加工的效率高、單位產(chǎn)品的能耗低。除了膠體磨、高壓射流磨外,非金屬礦濕法超細(xì)粉碎大多采用攪拌磨、砂磨機等介質(zhì)研磨類超細(xì)粉碎設(shè)備。

由于膠體磨和高壓射流磨工藝配置較簡單,以下重點介紹攪拌磨、砂磨機等介質(zhì)研磨類超細(xì)粉碎工藝。

攪拌磨超細(xì)粉碎工藝

濕式攪拌磨超細(xì)粉碎工藝主要由濕式攪拌磨及其相應(yīng)的儲漿罐組成。原料(干粉)經(jīng)調(diào)漿桶添加水和分散劑調(diào)成一定濃度或固液比的漿料后給入儲漿罐,通過儲漿罐泵入攪拌磨中進行研磨。研磨段數(shù)依給料粒度和對產(chǎn)品細(xì)度的要求而定。

在實際中,可選用1臺攪拌磨(一段研磨),也可以采用2臺、3臺或多臺攪拌磨串聯(lián)研磨。研磨后的料漿進入儲漿罐并經(jīng)磁選機除去鐵質(zhì)污染及含鐵雜質(zhì)后進行濃縮。如果該生產(chǎn)線建在靠近用戶較近的地點,可直接通過管道或料罐送給用戶;如果較遠(yuǎn),則將濃縮后的漿料再進行干燥脫水,然后進行解聚(干燥過程中產(chǎn)生的顆粒團聚體)和包裝。

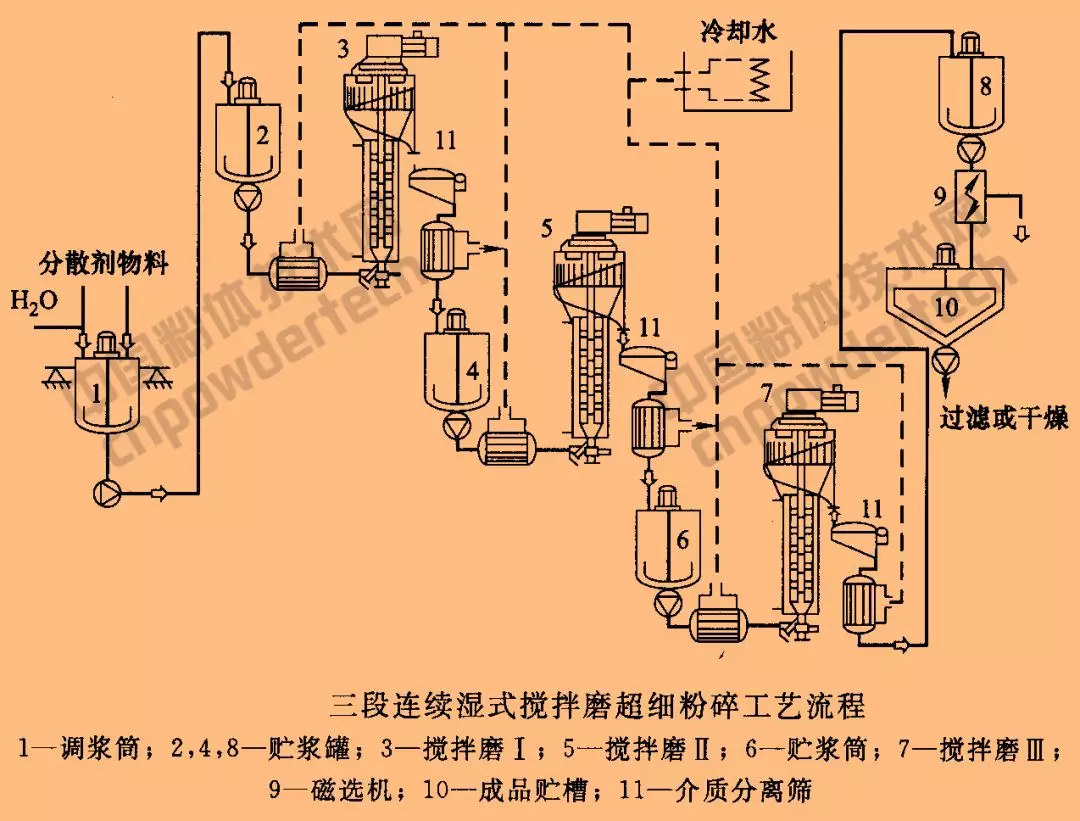

△上圖是較典型的三段連續(xù)式攪拌磨重質(zhì)碳酸鈣超細(xì)粉碎工藝流程,主要由三級濕式攪拌磨或研磨剝片機及相應(yīng)的貯罐和泵組成。原料經(jīng)調(diào)漿筒1添加水和分散劑調(diào)成一定濃度或固液比的漿料后給入貯漿罐2,通過貯漿罐2泵入攪拌磨I 3中進行研磨。經(jīng)攪拌磨工研磨后的料漿分離研磨介質(zhì)后給入貯漿罐4,通過貯漿罐4泵入攪拌磨II 5中進行第二次(段)研磨;經(jīng)第二次研磨后的料漿經(jīng)分離研磨介質(zhì)后進入貯漿筒6,然后泵入攪拌磨III 7中進行第三次(段)研磨;經(jīng)第三次研磨后的料漿進入貯漿罐8,并用磁選機除去鐵質(zhì)污染及含鐵雜質(zhì)。如果該生產(chǎn)線建在靠近用戶或離用戶較近的地點,可直接用管道或料罐送給用戶。如果較遠(yuǎn),則將料漿進行脫水,然后進行打散和包裝。

影響濕式攪拌磨超細(xì)粉碎的主要工藝因素有原料的粒度大小及分布.、介質(zhì)的密度、直徑及填充量;攪拌磨的轉(zhuǎn)速或線速度;物料在攪拌磨中的停留時間;料漿濃度及助磨劑或分散劑的品種和用量等。

(1)介質(zhì)的密度、直徑及填充量

介質(zhì)的密度及粒徑影響產(chǎn)品的粒度及磨機的能量利用率。研究表明,用攪拌磨研磨滑石時,密度大的氧化鋯球(6.31g/cm3)比密度小的玻璃球(2.5g/cm3)的粉碎效率高,同時,直徑小的玻璃球(3mm)較直徑大的玻璃球(5mm)的研磨效果好。但是,在一定的產(chǎn)品細(xì)度要求下,最佳的介質(zhì)密度和介質(zhì)直徑與被磨物料種類及給料粒徑、漿料濃度、磨機轉(zhuǎn)速等有關(guān)。

介質(zhì)的填充量大小對產(chǎn)品細(xì)度和產(chǎn)量均有影響。在一定的范圍內(nèi)和一定的物料通過量前提下,適當(dāng)增加填充量可增加研磨強度、增加產(chǎn)量和細(xì)度。但介質(zhì)填充量太大時,能耗增加、能量利用率下降。

(2)磨機轉(zhuǎn)速

磨機的轉(zhuǎn)速或攪拌速度對于產(chǎn)品細(xì)度、產(chǎn)量以及能量利用率有較大影響。對臥式攪拌磨的試驗表明,提高攪拌速度,細(xì)粒級產(chǎn)量增大。

較高的轉(zhuǎn)速提高了產(chǎn)品中細(xì)粒級物料的比例。但是從能量利用的角度來考察,并非轉(zhuǎn)速越高越好,研究顯示,磨機的輸入功率隨磨機轉(zhuǎn)速的提高而增大,過高的轉(zhuǎn)速導(dǎo)致能量利用率下降。在相對較低的速度下能量利用率較高。

因此,攪拌磨的攪拌速度不宜過高。但是,在連續(xù)粉碎工藝下,過低的攪拌速度容易使部分物料未受到足夠研磨粉碎作用即被排出,使產(chǎn)品的粒度分布趨粗。

(3)物料在磨機中的停留時間

在設(shè)備及其他工藝條件一定時,物料在磨機內(nèi)的停留時間對于產(chǎn)品細(xì)度和產(chǎn)量有重大影響。為了確保一定的產(chǎn)品細(xì)度,必須確保一定的停留時間。停留時間與漿料的濃度(或固液比)、給料速度、磨機轉(zhuǎn)速、磨機筒體高度(立式)或長度(臥式)以及物料的分散程度等有關(guān)。

一般來說,物料在磨機內(nèi)的停留時間越長,產(chǎn)品粒度越細(xì),但產(chǎn)量越低;反之,粒度趨粗,產(chǎn)量增大。

(4)料漿濃度

在攪拌磨超細(xì)粉碎過程中,料漿濃度是一個很重要的工藝參數(shù)或影響超細(xì)粉碎效果和能量利用率的因素。

適當(dāng)增大料漿濃度,有助于提高-10μm粒級物料的數(shù)量和提高能量利用率。但是,隨著料漿濃度的增大,系統(tǒng)的黏度增大,料漿的流動性惡化。被磨物料易于粘附于介質(zhì)表面從而減弱介質(zhì)對物料的研磨和沖擊作用。因此,過高的料漿濃度往往導(dǎo)致粉碎效率和能量利用降低、產(chǎn)品粒度變粗或產(chǎn)量下降。

最佳的料漿濃度與介質(zhì)密度、直徑、要求的產(chǎn)品細(xì)度,助磨劑以及物料種類和給料粒度等有關(guān)。可參照同類物料的工業(yè)生產(chǎn)實例或通過試驗選定。

第四期礦物精細(xì)加工技術(shù)暨在高性能涂料中的應(yīng)用高級研修班

(5)助磨劑或分散劑

助磨劑或分散劑主要通過降低顆粒物料的強度、降低料漿的黏度、提高物料分散性和促進料漿的流動性來影響或提高產(chǎn)品細(xì)度、產(chǎn)量或降低單位產(chǎn)品能耗。

一般來說,只有料漿濃度達(dá)到較高值后使用分散劑才有明顯的效果。即通過添加分散劑或助磨劑可以提高濕式攪拌磨超細(xì)粉碎時的料漿濃度。

砂磨機超細(xì)粉碎工藝

砂磨機主要用于濕式研磨。以臥式砂磨機為例,其研磨工藝過程一般包括:配漿-分散(前處理)-研磨-篩析等。根據(jù)串聯(lián)的臥式砂磨機可分為一機一罐、一機二罐、多機(3臺以上砂磨機)串聯(lián)的超細(xì)研磨工藝流程。

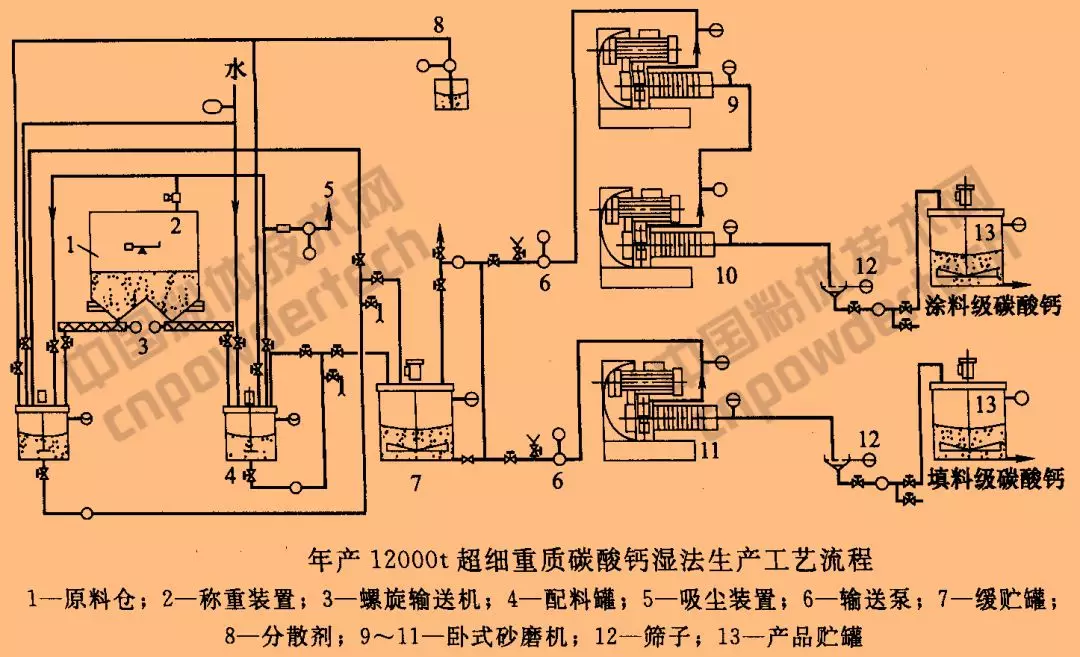

△上圖為我公司某客戶廠年產(chǎn)12000噸造紙涂料和填料級超細(xì)重質(zhì)碳酸鈣工藝流程圖,主要由配料、中間緩貯、臥式砂磨機、分離篩等部分組成。其中砂磨機的筒體容積1000L。給料粒度為d97≤45μm(或全部小于70μm)。產(chǎn)品細(xì)度為:涂料級d90≤2μm;填料級d97≤4μm(d60≤2μm)。研磨介質(zhì)尺寸為:I級研磨1.0-1.6mm;II級研磨0.8-1.2mm。

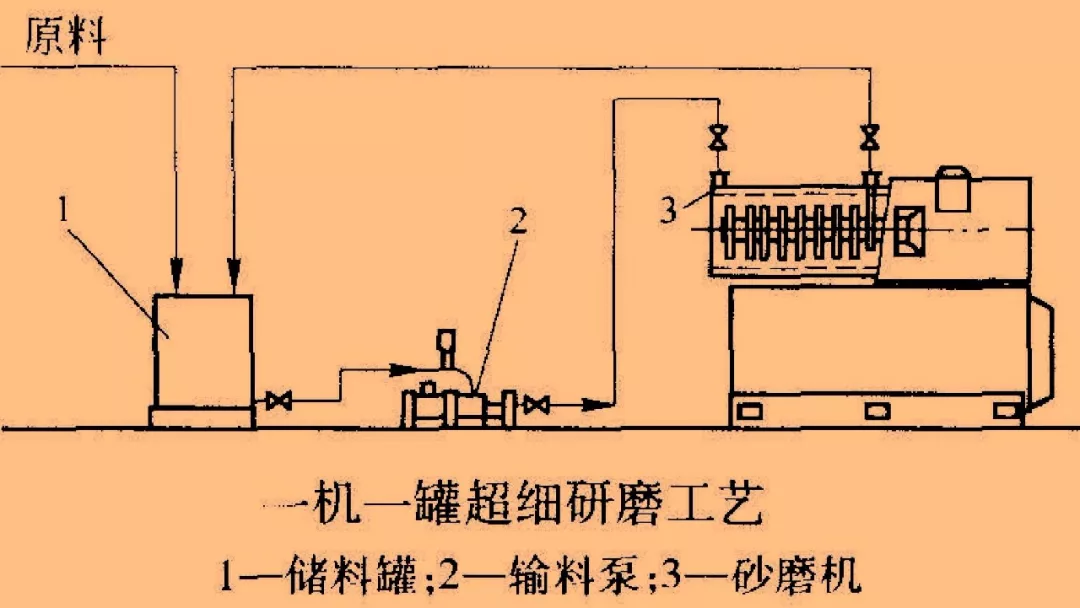

(1)一機一罐工藝流程

料漿在1臺砂磨機、1只儲料罐內(nèi)循環(huán)研磨,直至產(chǎn)品細(xì)度達(dá)到要求為止。此工藝過程簡單、設(shè)備少、占地面積小、操作方法簡單。

但因被研磨的漿料回流到儲料罐內(nèi)容易同原漿料混合,以及存在“死角”導(dǎo)致研磨的成品粒度不均勻,所以僅適合對產(chǎn)品粒度分布要求不嚴(yán)格的場合。

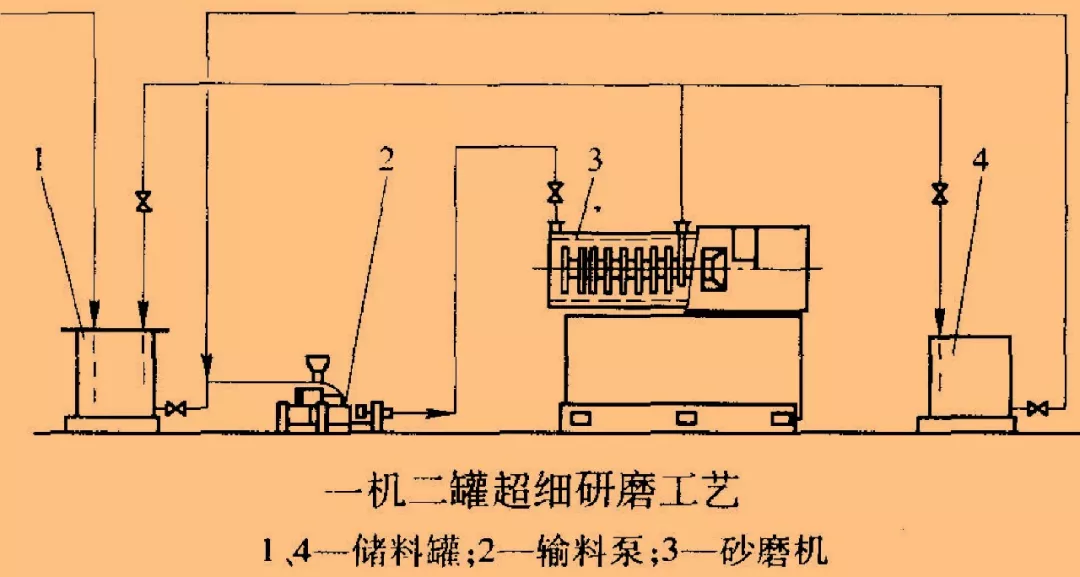

(2)一機二罐工藝流程

料漿在1臺砂磨機、2只儲料罐內(nèi)進行循環(huán)研磨。此工藝雖比一機一罐工藝復(fù)雜些,但循環(huán)研磨層次清楚,產(chǎn)品粒度均勻。

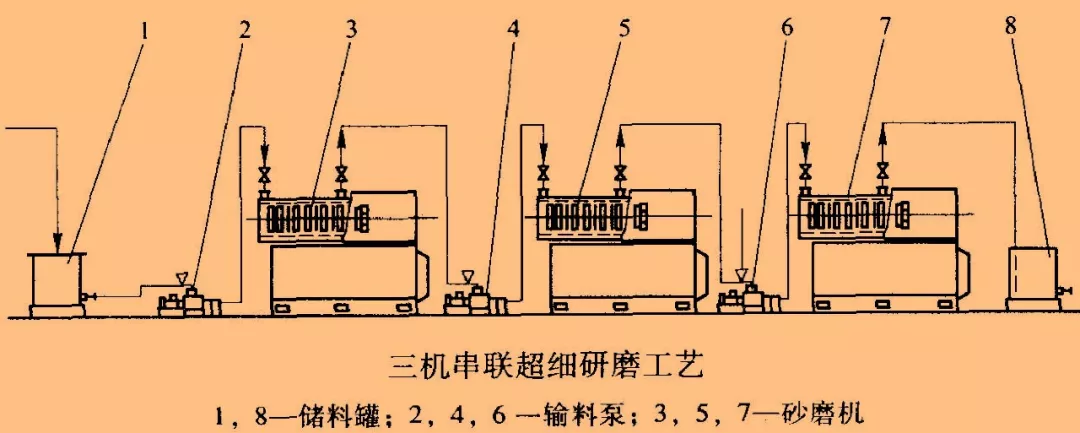

(3)三機串聯(lián)工藝

利用3臺密閉式砂磨機和2只儲料罐串聯(lián)連續(xù)研磨的超細(xì)粉碎工藝流程。在該工藝中,所串聯(lián)的3臺砂磨機分別采用不同的轉(zhuǎn)速和研磨介質(zhì)。從第一臺開始逐漸減小,排料粒徑越來越細(xì)。

三機串聯(lián)工藝可以縮短研磨時間,提高研磨效率;研磨產(chǎn)品粒度細(xì)而且均勻。但設(shè)備較多,占地面積較大。

工藝設(shè)計與設(shè)備選型原則

(1)滿足涉及產(chǎn)品綱領(lǐng)(產(chǎn)品質(zhì)量和數(shù)量)

這是工藝設(shè)計與設(shè)備選型首先要遵循的一條原則。產(chǎn)品綱領(lǐng)包括數(shù)量(年產(chǎn)量)和規(guī)格(質(zhì)量),產(chǎn)品的質(zhì)量要求包括產(chǎn)品細(xì)度(粒度大小和粒度分布)、顆粒形狀、表面性質(zhì)和純度等。

(2)節(jié)省投資

投資額直接影響工廠將來的經(jīng)濟效益。因此,在滿足前述設(shè)計產(chǎn)品綱領(lǐng)的前提下,應(yīng)盡可能地節(jié)省投資。對于工藝設(shè)計來說,設(shè)備投資是投資額的主耍構(gòu)成部分。因此,要在滿足產(chǎn)品綱領(lǐng)及綜合性能指標(biāo)比較的基礎(chǔ)上選擇投資較省的工藝沒備。

(3)降低能耗

能耗是超細(xì)粉體加工廠最主要的生產(chǎn)成本構(gòu)成之一,直接影響未來產(chǎn)品的市場競爭力和企業(yè)的經(jīng)濟效益。因此,在確保產(chǎn)品綱領(lǐng)和投資、效益綜合分析及比較的基礎(chǔ)上要選擇高效低能耗的設(shè)備并盡可能地簡化工藝流程,以減少整條生產(chǎn)線的總裝機容量(總裝機功率),降低單位產(chǎn)品能耗。

(4)減少磨耗

超細(xì)粉體加上中,粉碎、分級設(shè)備的磨耗和研磨介質(zhì)消耗是不可避免的。這些磨耗不僅要增加生產(chǎn)成本,而且污染物料,導(dǎo)致被粉碎物料的純度下降,影響最終粉體產(chǎn)品的質(zhì)量。因此,在超細(xì)粉碎工藝設(shè)計和設(shè)備選型中一定要注意盡量減少磨耗和研磨介質(zhì)消耗。

(5)滿足環(huán)保法規(guī)

環(huán)境保護法規(guī)和標(biāo)準(zhǔn)是強制性的,如大氣污染防治法、水污染防治法、噪聲污染防治法等。因此、在超細(xì)粉碎工藝設(shè)計和設(shè)備選型中一定要有環(huán)境保護措施,否則唯一的下場就是關(guān)停。

(6)滿足勞動安全和衛(wèi)生法規(guī)要求

勞動安全和衛(wèi)生法規(guī),如建筑設(shè)計防火規(guī)范和防雷規(guī)范、工業(yè)企業(yè)設(shè)計衛(wèi)生標(biāo)準(zhǔn)和采光設(shè)計標(biāo)準(zhǔn)、采暖通風(fēng)和空氣調(diào)節(jié)設(shè)計規(guī)范等也是強制性的,因此,在超細(xì)粉碎工藝設(shè)計和設(shè)備選型中一定要同時考慮。